Сущность сталеплавильного производства

Сталеплавильное производство используется для получения из различного железосодержащего сырья стали заданного химического состава. Как правило, в сталеплавильном сырье железо находится в уже восстановленном виде, поэтому основной задачей является удаление примесей. Обычно примеси переводятся в шлак в виде соответствующих оксидов, поэтому сталеплавильные процессы являются окислительными.

Основными процессами производства стали в наше время являются кислородно-конвертерный и электросталеплавильный процессы. Сырьем обычно служит передельный чугун, металлический лом, иногда металлизированные железорудные материалы; или сочетание перечисленных компонентов.

Рассмотрим два основных современных сталеплавильных процесса и используемое в них оборудование.

Кислородный конвертер

Кислородный конвертор – периодически действующий агрегат, предназначенный для производства стали из жидкого чугуна. В конвертор подается передельный чугун, производимый в доменных печах, а также металлический лом и флюсы. С помощью фурм осуществляется продувка жидкого металла технически чистым кислородом, в результате чего окисляются примеси: углерод, кремний, марганец, фосфор. Газообразный оксид углерода удаляется из рабочего пространства. Оксиды других примесей, вместе с флюсами (обычно известь, плавиковый шпат) и материалом футеровки образуют шлак. Известь добавляют для наиболее полного протекания реакций удаления фосфора и серы. Процесс протекает автогенно, металл нагревается за счет тепла реакций окисления примесей. Металлолом играет роль охладителя, поглощая избыточную теплоту. В конце процесса металл нагревается до определенной температуры, необходимой для дальнейших технологических операций.

Жидкая сталь, получаемая в конверторе, обычно требует доводки химического состава, поэтому она отправляется на операции внепечной обработки: раскисление, легирование, продувку аргоном, вакуумирование, обработку синтетическими шлаками и т. п.

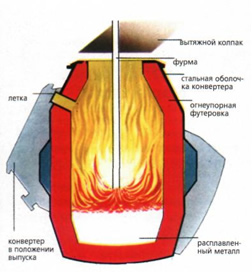

Конструкция агрегата. Существуют различные типы конверторов: горизонтальные и вертикальные; с верхней, донной и боковой продувкой. Рассмотрим наиболее распространенный вертикальный конвертор с верхней продувкой.

Конвертор – это сосуд грушевидной формы. Кожух конвертора выполняют сварным из стальных листов. К центральной части корпуса прикрепляют цапфы, соединяющиеся с устройством для наклона, оно позволяет поворачивать конвертор при загрузке и выпуске. Загрузка лома ведется в самом начале, перед заливкой жидкого чугуна. Флюсы загружаются частично в начале процесса, частично – по ходу продувки через горловину, небольшими порциями. Конвертор обычно имеет отдельную летку для выпуска стали, шлак сливается через горловину.

Футеровка конвертора состоит из армирующего слоя, прилегающего к корпусу (из обожженного магнезитового или магнезитохромитового кирпича), промежуточного (смоло-доломитовый кирпич) и рабочего, прилегающего непосредственно к рабочему пространству (смолодолмитовый или доломитомагнезитовый кирпич).

Современные конвертора имеют емкость 100 – 400 т, удельный объем рабочего пространства 0,8 – 1,1 м3/т.

Фурма для подачи кислорода вводится в рабочее пространство через горловину. Специальные механизмы позволяют поднимать и опускать фурму во время процесса. Применяемые в современных кислородных конвертерах многосопловые фурмы выполняют из трёх концентрично расположенных стальных труб, снабжённых внизу головкой (наконечником) с соплами. Полости, образованные трубами, служат для подачи к головке кислорода, подвода и отвода охлаждающей воды.

Кислород и вода от магистральных внутрицеховых сетей к фурме подаются по гибким резинотканевым шлангам со специальной металлической оплёткой.

Фурма, закреплённая в каретке, перемещается вместе с ней при помощи двух параллельных цепей по вертикальным направляющим вдоль оси конвертера. Подъём и опускание фурмы осуществляется механизмом с бесконечной цепной передачей. Механизм перемещения фурмы состоит из электродвигателя, двухступенчатого цилиндрического редуктора, ведущих звёздочек и барабана для каната контргруза. На нижнем конце направляющих каретки установлены обводные звёздочки. Чтобы избежать разрушения фурмы в результате напряжений, вызываемых различным тепловым расширением труб (наружная труба удлиняется сильнее, чем более холодные внутренние), в фурме предусматривают компенсирующие устройства. В фурмах с центральным подводом кислорода на внутренней трубе устанавливают сильфонный компенсатор (гофрированный металлический шланг) в сочетании с телескопическим соединением на средней трубе, либо предусматривают подвижное сальниковое уплотнение вверху наружной трубы в сочетании с сильфонным компенсатором на внутренней трубе.

Головка фурмы является сменной. Головки выполняют сварными из медных и стальных элементов и в некоторых случаях литыми из меди. Сварная головка включает наружную тарелку с патрубком, внутреннюю тарелку, вваренные в тарелки сопла и распределитель воды. Головку обычно соединяют с трубами сваркой. Применяют также головки, соединяемые резьбой с внутренней и сваркой с наружной трубами фурмы.

Сопла и нижнюю тарелку сварных головок, обращённые в конвертере к зоне наиболее высоких температур (до 2600 0С), выполняют из меди. Медь имеет низкую температуру плавления (1083 0С), но благодаря высокой теплопроводности обеспечивает быстрый отвод и передачу тепла охлаждающей воде, поэтому даже в зоне высоких температур головка не перегревается и сохраняет прочность. Для изготовления головок применяют бескислородную медь марок М-0, М-1; сварку головок ведут под защитным газом.

Электродуговая печь

Электродуговая печь предназначена для получения стали из стального лома, металлизированных окатышей, передельного чугуна и других шихтовых материалов. В процессе плавки можно регулировать состав стали в достаточно широких пределах.

В электропечах можно получать легированную сталь с низким содержанием фосфора и серы, при этом потери легирующих элементов существенно меньше, чем в других процессах. Высоколегированные инструментальные, нержавеющие, шарикоподшипниковые, жаростойкие и жаропрочные, а также многие конструкционные стали выплавляют только в электропечах.

Теория процесса. Для получения энергии, необходимой для расплавления шихты и поддержания высокой температуры в печи используется электрическая дуга.

Электрическая дуга — один из видов электрического разряда, при котором ток проходит через ионизированные газы, пары металлов. При кратковременном сближении электродов с шихтой или друг с другом возникает короткое замыкание. Идет ток большой силы. Концы электродов раскаляются добела. При раздвигании электродов между ними возникает электрическая дуга. С раскаленного катода происходит термоэлектронная эмиссия электронов, которые, направляясь к аноду, сталкиваются с нейтральными молекулами газа и ионизируют их. Отрицательные ионы направляются к аноду, положительные к катоду. Пространство между анодом и катодом становится ионизированным, токопроводящим. Бомбардировка анода электронами и ионами вызывает сильный его разогрев. Температура анода может достигать 4000 градусов. Дуга может гореть на постоянном и на переменном токе. Электродуговые печи работают на переменном токе.

Температура стабильной дуги пропорциональна потенциалу ионизации газа, в котором горит дуга, и может быть выражено уравнением Т = 800 U i. Эта формула, не учитывающая величины тока, давления, способа охлаждения и других факторов, позволяет определить примерную температуру дуги.

Классическая технология предполагает наличие следующих периодов плавки: загрузка шихты, плавление, окислительный период, восстановительный период и выпуск продуктов плавки. Загрузка шихты (стальной лом, передельный чугун, мягкое железо, флюсы, твердые окислители, металлизированные окатыши) загружается бадьями через верх печи при открытом своде. После загрузки свод закрывают, опускают в печь электроды и включают ток. Во время периода плавления сила тока достигает наибольших значений.

После расплавления шихты наступает окислительный период. На этой стадии производится окисление примесей твердыми окислителями (железорудные материалы) или вдуваемым через трубки кислородом. Для получения шлака с требуемыми свойствами загружают известь и плавиковый шпат. Во время окислительного периода из стали удаляется избыточный углерод, фосфор и другие примеси. По завершении этого периода окисленный шлак скачивают.

Во время восстановительного периода в печи создается восстановительная атмосфера. Это обеспечивает благоприятные условия для десульфурации стали. Также на этом периоде в сталь вводят раскислители (ферромарганец, ферросилиций или алюминий) для удаления избыточного кислорода и, если требуется, легирующие добавки. Иногда раскисление и легирование осуществляют в ковше. По окончании процесса металл должен иметь температуру, достаточную для разливки на машинах непрерывного литья (около 1850 градусов Цельсия).

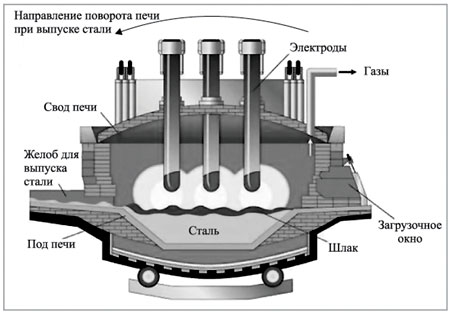

Конструкция печи. Печь с верхней загрузкой имеет следующие элементы конструкции: кожух печи, сводовое кольцо, футеровку, рабочее окно, сливной носок, два цилиндра для наклона печи, механизм подъема свода в сочетании с одним из следующих механизмов – поворота свода или выката ванны, держатели электродов с вторичным токопроводом, механизмы перемещения электродов, электродные уплотнения и систему водоохлаждения. На рисунке 1.1 показан общий вид электродуговой печи. Печь опирается кожухом через секторы механизма наклона непосредственно на фундамент. Сбоку печи на фундаменте имеется стационарная опора, с которой может соединяться опирающаяся на верх кожуха несущая траверса со смонтированными на ней сводом и механизмами перемещения электродов. Для раскрытия верха печи траверса со сводом и механизмами перемещения электродов поднимается над кожухом специальным механизмом на фундаментной опоре и поворачивается вокруг вертикальной оси. Для наклона печи траверса отсоединяется от фундаментной опоры.

Кожух печи ДСП представляет собой открытый сверху металлический сварной резервуар, внутри которого находится футеровка ванны и стен. Основными частями кожуха являются сферическое днище и стенка цилиндрической, конической или цилиндроконической формы.

Электроды служат для подвода тока в рабочее пространство печи и образования электрической дуги. Электроды могут быть угольные и графитированные. В электросталеплавильном производстве применяют главным образом графитированные электроды. Угольные электроды обычно используют на малых печах. Графитированные электроды изготавливают из малозольного нефтяного или пекового кокса с добавками смолопека.

Электрооборудование дуговых печей включает в себя оборудование цепи главного тока, контрольно–измерительную, защитную и сигнальную аппаратуру, а также автоматический регулятор механизма перемещения электродов, электрические приводы механизмов печи и установку электромагнитного перемешивания металла.

Печной трансформатор необходим для преобразования высокого напряжения в низкое (с 6—10 кВ до 100—800 В). Обмотки высокого и низкого напряжения и магнитопроводы, на которых они помещены, располагаются в баке с маслом, служащим для охлаждения обмоток. Трансформатор устанавливают рядом с электропечью в специальном помещении. Он имеет устройство, позволяющее переключать обмотки по ступеням и таким образом ступенчато регулировать подаваемое в печь напряжение.

Участок электрической сети от трансформатора до электродов называется короткой сетью. Выходящие из стены трансформаторной подстанции фидеры при помощи гибких, водоохлаждаемых кабелей подают напряжение на электрододержатель. Длина гибкого участка должна позволять производить нужный наклон печи и отворачивать свод для загрузки.

Для ДСП характерна работа при температурах до 1700 - 1800°С, в результате чего возникает необходимость быстрого и эффективного охлаждения между нагретыми и холодными конструкциями оборудования печи. Водяное охлаждение предназначено для металлических поверхностей, подвергающихся сильному нагреву; его задача снизить их температуру до уровня, ниже 300 °С. Превышение этого уровня может привести к термической усталости и вызывать разрушение или деформацию элементов печи. Для того, чтобы поддержать требуемый уровень температуры на горячей поверхности стальной пластины охлаждающейся конструкции необходима подача воды при скорости 2—3 м/с. Водоохлаждаемыми элементами конструкции ДСП малой вместимости обычно являются держатели электродов, трубы и кабели вторичного токопровода, коробка охлаждения рабочего окна, сводовое кольцо, уплотнения электродных отверстий. В ряде случаев водяное охлаждение применяют для защиты траверсы от теплового излучения и пламени, вырывающегося из рабочего окна.

Футеровка дуговых печей играет важную роль при выплавке стали. Она предназначена для сохранения высоких температур в плавильном пространстве и защиты корпуса печи от действия расплавленного металла и шлака. Большинство дуговых печей имеет основную футеровку, состоящую из материалов на основе MgO. Футеровка печи создает ванну для металла и играет роль теплоизолирующего слоя, уменьшающего потери тепла. Основные части футеровки – подина печи, стены, свод. Температура в зоне электрических дуг достигает нескольких тысяч градусов. Хотя футеровка электропечи отделена от дуг, она все же должна выдерживать нагрев до температуры 1700°С. В связи с этим применяемые для футеровки материалы должны обладать высокой огнеупорностью, механической прочностью, термо- и химической устойчивостью.

Футеровку стен дуговых сталеплавильных печей выполняют в трех принципиально различных вариантах: в виде кирпичной кладки, набивными и блочными. На основании опыта работы отечественных заводов стены основных электропечей выполняют преимущественно из магнезитового, а также из периклазошпинелидного, магнезитохромитового и безобжигового кирпича в кассетах. Кирпичную кладку стен чаще выполняют на откосах, набитых смесью магнезитового порошка либо ведут ее прямо с кирпичной кладкой подины. Толщину стен обычно уменьшают от откосов до свода, что способствует повышению стойкости огнеупорной кладки стен.

Источники

1. Линчевский Б. В. Металлургия черных металлов. Учебник для техникумов / Б. В. Линчевский, А. Л. Соболевский, А. А. Кальменев. – М. Металлургия, 1986. - 360 с.

2. Баптизманский В.И. Конвертерные процессы производства стали. Теория, технология, конструкции агрегатов. Учебник / В.И. Баптизманский, М.Я. Меджибожский, В.Б. Охотский. - Киев, Донецк: Вища школа, 1984 - 343 с.

3. Гудим Ю. А. Производство стали в дуговых печах. Конструкции, технология, материалы: монография / Ю. А. Гудим, И. Ю. Зиннуров, А. Д. Киселев. – Новосибирск: Изд-во НГТУ, 2010. – 547 с.

|