Введение

Развитие материальной культуры человеческого общества связано с совершенствованием техники производства и орудий труда, для изготовления которых требуется применение различных материалов. Среди многих материалов, созданных природой и человеком, особая роль принадлежит черным металлам, представляющим собой сплав железа с углеродом и другими элементами. Основу сплава составляет железо, а углерод, кремний, марганец, сера, фосфор и другие элементы являются примесями. В зависимости от содержания углерода в сплаве черные металлы разделяют на чугун и сталь. Сплавы, содержание углерода в которых превышает 2%, относятся к чугунам, а менее 2% углерода, - к сталям.

Более 90% продукции из черных металлов получают путем предварительной выплавки чугуна из руд в доменных печах с последующим переделом (конвертер, электропечь, мартеновская печь) его в сталь или непосредственным изготовлением с помощью литья изделий из чугуна. Прямое получение железа из руд требует больших затрат по сравнению с двухступенчатым способом получения черных металлов, поэтому доменное производство еще долгие годы будет основным переделом черной металлургии.

Сущность доменного процесса

Доменный процесс предназначен для непрерывного получения чугуна из железорудного сырья: руды, агломерата, окатышей. Топливом в доменной печи является кокс. Снизу в доменную печь через фурмы подается горячий воздух под давлением, обогащенный кислородом и природным газом (комбинированное дутье). В горне печи происходит сгорание кокса и инжектируемого топлива, горячие восстановительные газы поднимаются вверх. Железорудные материалы, кокс и флюсы загружаются сверху порциями (подачами). Шихта движется вниз, нагревается, железо и другие элементы восстанавливаются. Науглероженное железо с примесями: кремний, марганец, ванадий и др. образует чугун; пустая порода вместе с флюсами образует шлак. Жидкие продукты плавки скапливаются в горне и выпускаются через летку.

Большая часть чугуна в жидком виде транспортируется в кислородно-конвертерный цех для производства стали.

Физико-химические основы доменного процесса

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное противоточное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса и других углеводородсодержащих компонентов в нагретом до 1000-1200 °С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его периметру фурмы. К дутью могут добавляться технический кислород, водяной пар, а также топливные добавки - природный газ, мазут, пылеугольное топливо, горячие восстановительные газы.

Под действием тепла восходящего газового потока кокс поступает в горн печи нагретым до 1400-1500 °С. В зонах горения у фурм углерод кокса взаимодействует с кислородом дутья по реакциям:

Ск + О2 → СО2 + 400,928 МДж,

Ск + 0,5О2 → СО + 117,565 МДж.

Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода химически неустойчив и превращается в оксид углерода по реакции:

СО2 + С → 2СО - 165,767 МДж.

Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, содержащая 32-36% СО; 57-64 N2 и 1-10% Н2 и нагретая до 1800-2100 °С, поднимается вверх и передает тепло материалам, постепенно опускающимся в нижнюю часть печи вследствие выгорания кокса, перехода шихтовых материалов из твердого состояния в жидкое (образование чугуна и шлака) и периодического выпуска из доменной печи продуктов плавки. При этом газы, пройдя через столб шихтовых материалов, охлаждаются до 150-350 °С, а оксид углерода, отнимая кислород у оксидов железа и других металлов, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14-20%. Кроме оксида углерода восстановителями являются водород и твердый углерод.

В процессе нагревания опускающихся шихтовых материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов СО и Н2, а при температуре свыше 1000 °С и твердого углерода кокса, постепенно переходят от высших степеней окисления к низшим, а затем в металлическое железо по схеме Fe203 → Fe304 → FeO → Fe.

Свежевосстановленное железо заметно науглероживается еще в твердом состоянии. По мере науглероживания температура плавления его понижается. Науглероженное железо с некоторым количеством кремния, марганца и фосфора в виде капель стекает по кускам кокса (т. н. «коксовой насадке») в горн. При этом происходит дальнейшее его науглероживание, которое заканчивается в нижней части горна печи (в жидкой ванне), где содержание углерода в металле (чугуне) может превышать 4%.

В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы железосодержащих компонентов шихты и флюса (SiO , Аl2О3, CaO, MgO). Понижению температуры плавления шлака способствуют не восстановленные оксиды железа и марганца (FeO и МnО). В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляются вся пустая порода и флюс, а после сгорания кокса и его зола. При этом сера, поглощенная металлом в ходе плавки, переходит в шлак, образуя сульфид кальция CaS по реакции FeS + СаО → CaS + FeO, в результате чего содержание серы в чугуне снижается до 0,03-0,05%. Железо в доменной печи восстанавливается практически полностью (99,5%) и переходит в чугун, а степень восстановления кремния и марганца и полнота удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества. Фосфор в доменной печи восстанавливается на 100% и полностью переходит в чугун. Таким образом, материалы, загруженные в доменную печь, претерпевают ряд физико-химических превращений, в результате которых получаются конечные продукты плавки - жидкие чугун и шлак.

Конструкция доменной печи

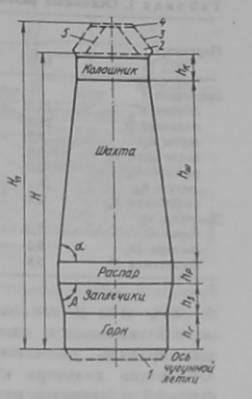

Рабочим пространством доменной печи называется объем, ограниченный огнеупорной футеровкой, а очертание его вертикального осевого сечения - профилем доменной печи. Он имеет симметричную конфигурацию . Горизонтальные сечения профиля современной печи представляют собой окружности переменного диаметра.

Для создания наиболее благоприятных условий протекания всех процессов, имеющих место в доменной печи, размеры и конфигурация профиля должны обеспечивать:

- равномерное опускание (сход) загруженных в печь шихтовых материалов;

- заданное распределение материалов и газов по сечению и время их пребывания в печи;

- интенсивный тепло- и массообмен в противотоке шихтовых материалов и горнового газа;

- переход материалов из твердого состояния в жидкое без ухудшения условий опускания столба шихты и накопление продуктов плавки в нижней части печи;

- обеспечение проектной производительности доменной печи и минимального расхода топлива;

- получение чугуна и шлака заданного химического состава.

В соответствии с характером процессов, протекающих на различных горизонтах в доменной печи, ее профиль делится на пять частей, различающихся конфигурацией и размерами. Нижняя, цилиндрическая, называется горном. К горну примыкает расширяющаяся кверху коническая часть, называемая заплечиками. Наиболее широкая часть, имеющая форму цилиндра, называется распаром. Сверху к распару примыкает наибольшая по объему часть -шахта, имеющая форму сужающегося кверху усеченного конуса. Наиболее узкая верхняя цилиндрическая часть, соединяющаяся с шахтой, называется колошником. Сумма объемов перечисленных частей профиля составляет объем рабочего пространства доменной печи.

Основным параметром доменной печи является полезный объем - это объем рабочего пространства печи, ограниченный снизу горизонтальной плоскостью, проходящей через ось чугунной летки, а сверху горизонтальной плоскостью, проходящей через основание большого конуса засыпного аппарата в опущенном положении. Высоту этого объема называют полезной высотой доменной печи*. Если печь оборудована бесконусным загрузочным устройством, то тогда речь ведут о расстоянии до кончика распределительного лотка в вертикальной (90°) позиции.

Предельная полезная высота ограничивается прочностью горючего (кокса). Поэтому рост полезного объема доменных печей за последние 50 лет прошлого столетия происходил главным образом за счет увеличения поперечных размеров профиля. Так, если полезная высота доменной печи объемом 5000м3 по сравнению с печью первого типового проекта увеличилась на 29%, то диаметр распара соответственно на 96%, а диаметр горна еще более - на 104%. Максимальная полезная высота современной работающей доменной печи достигает 34,8 м.

Полезная и полная высота печи являются важнейшими размерами профиля доменной печи. Не менее важны высота горна, заплечиков, распара, шахты и колошника; диаметры горна, распара и колошника; углы наклона стен шахты и заплечиков. Высотные и поперечные размеры профиля и углы наклона стен взаимосвязаны. Изменение одного из этих размеров вызывает изменение и других размеров.

История доменного процесса

Археологические раскопки позволяют считать, что железо из руд начали получать за 1000 лет до н.э. в странах Древнего Востока, Индии и Европе. Первым агрегатом для получения железа из руд был сыродутный горн. В сыродутном процессе в качестве топлива использовали древесину или древесный уголь, углерод которых в условиях избытка топлива сгорал лишь до оксида углерода — СО. Восстановительные газы, находясь в контакте с железорудными материалами, восстанавливали железо из его оксидов. Продуктом плавки была крица, представлявшая собой пористую массу из железа, пропитанного железистым шлаком. Процесс был периодическим: раскаленную крицу извлекали из сыродутного горна и подвергали ковке для удаления шлака из пор и придания изделию необходимой формы.

С увеличением мощности воздуходувных средств поперечные размеры и высота сыродутных горнов возросли, что привело к появлению шахтных печей - дменниц, получивших название от древнеславянского слова «дмение» -дутье, и впоследствии называвшихся домницами. В первых домницах процесс протекал так же, как и в сыродутном горне с получением крицы, что требовало разборки части горна для ее извлечения. В дальнейшем, по мере увеличения размеров домниц, мощности средств для подачи воздуха и повышения температуры в горне, часть железа успевала восстановиться до образования шлака, науглеродиться и расплавиться в виде чугуна. Чугун вначале считали браком производства (из-за хрупкости его невозможно было обрабатывать методом ковки), но затем, обнаружив хорошие литейные свойства чугуна, из него начали изготавливать литые изделия, а еще позже пришли к выводу, что передел жидкого чугуна в железо в окислительных печах возможен с меньшим расходом топлива. Так постепенно на смену сыродутному способу прямого получения железа из руд пришел новый двухступенчатый способ, интенсивно применяющийся в настоящее время.

Развитие домниц привело к появлению в средине XIV в. непрерывно работающей шахтной печи, получившей название доменной. Реализация доменного процесса, в котором железо восстанавливалось из шлака практически полностью, стала возможна благодаря использованию флюсовых добавок к шихте, которые делали маложелезистый шлак текучим.

В XV-XVI веках доменное производство наиболее интенсивно развивалось в Англии, где в 1500 году было выплавлено около 1200 тыс. т чугуна. В XVII веке на первое место по производству чугуна вышла богатая запасами железных руд и лесами Швеция. В 1770 году мировым лидером в производстве и экспорте чугуна стала Россия. В 1880 году выплавка чугуна в России составила 163 тыс. т, но вскоре, благодаря освоению доменной плавки на коксе, на первое место по производству чугуна вновь вышла Англия.

Замена древесного угля коксом стала важнейшим этапом в развитии доменного производства, так как не только расширила возможности выплавки чугуна в странах с ограниченными лесными массивами, но и позволила значительно увеличить размеры и производительность доменных печей. Впервые это осуществил в 1735 году английский заводчик А. Дерби.

Переход на кокс создал лишь предпосылки для существенного роста производительности доменных печей. Реализовать эти возможности удалось только после освоения более мощных воздуходувок - паровых воздуходувных машин. Первая такая машина была сконструирована И.И. Ползуновым и построена в 1766 году в России на Барнаульском заводе. С 1782 года подобные машины стали использоваться в доменном производстве в Англии, а затем и в других странах Европы.

Наибольшая эффективность доменной плавки за всю историю существования доменных печей была достигнута при использовании нагретого дутья. О целесообразности его применения писали в 1799 году Седгер, в 1812 году Ленс, но впервые нагревать доменное дутье начали в 1829 году по патенту английского металлурга Д. Нейльсона. В этом опыте нагрев дутья примерно до 150 °С позволил снизить расход угля на выплавку 1 т чугуна с 8,1 до 5,2 т, при этом на нагрев дутья в несовершенных рекуперативных воздухонагревателях расходовали лишь 0,4 т угля на 1 т чугуна. Стало очевидным, что нагрев дутья снижает потребность доменного процесса в топливе в гораздо большей мере, чем при этом вносится дополнительного тепла с дутьем. Это парадоксальное явление дало огромный толчок развитию теории доменного процесса. Анализу этого процесса были посвящены фундаментальные исследования Р. Окермана, М.А. Павлова, А.Д. Готлиба.

Экономические выгоды при использовании нагретого дутья стали еще более очевидными после изобретения в 1850 году английским металлургом Парри газоулавливающего аппарата (конуса с воронкой) и разработки Э. Каупером в 1857 году конструкции регенеративного воздухонагревателя с огнеупорной насадкой и облицовкой, в котором топливом для нагрева дутья служил улавливаемый доменный газ.

Важность изобретения аппарата Парри заключалась в том, что он был не только газоулавливающим прибором, но и загрузочным приспособлением, обеспечивающим рациональное и регулируемое распределение материалов по кольцевым зонам колошника. Это обстоятельство, а также дополнение конструкции засыпного аппарата в 1907 году вращающимся распределителем шихты Мак-Ки послужили причиной того, что он в начале XX века постепенно вытеснил из употребления все другие загрузочные устройства и применяется с некоторыми усовершенствованиями на многих доменных печах до сих пор, хотя технологически и конструктивно наиболее эффективным является лотковое загрузочное устройство.

XIX век был периодом существенного усовершенствования конструкции доменной печи и ее вспомогательного оборудования. Опытным путем пришли к наиболее рациональным очертаниям рабочего пространства печи (профиля доменной печи). Еще в первой половине XIX века число фурм на некоторых печах увеличили до 5-6 и стали сооружать так называемый «открытый горн», т. е. вместо массивной нижней части печи, в которой оставляли лишь нишу для одной - двух фурм и чугунной летки, горн стали делать без массивной облицовки только из огнеупорных кирпичей, а кладку шахты и ее кирпичный кожух опирать на колонны. Появились печи с металлическими клепанными кожухами. В 60-е годы изобрели воздушные и шлаковые фурмы с водоохлаждаемой внутренней полостью. К концу XIX столетия начали широко использовать водяное охлаждение стен печи с помощью холодильников, полностью автоматизировали скиповую загрузку шихты в печь, подняли фундамент печи и применили ковшевую уборку чугуна и шлака. В результате внедрения этих новшеств к концу столетия была создана конструкция доменной печи, принципиально не отличавшаяся от современной.

Производство чугуна в XIX веке сконцентрировалось, главным образом, в трех странах: Англии, США и Германии. До 1880 года безусловным лидером в черной металлургии была Англия, где выплавляли примерно половину чугуна, производившегося в мире. Но уже в 1899 году в США производили чугуна 1,5 раза больше, чем в Англии. К концу столетия названные три страны давали в сумме более 75% мирового производства чугуна. Естественно, что все основные усовершенствования конструкции доменной печи были осуществлены именно в этих странах.

Наиболее важные усовершенствования технологии доменной плавки, в дополнение к применению нагретого дутья, были связаны с использованием добавок к воздушному дутью. Предложения и попытки частичной реализации этих новшеств делались давно.

В 1830 году немецкий металлург Штромейер предложил добавлять пар к дутью. Но из-за слишком низких температур в горне печи постоянное увлажнение дутья было нерационально. В то время более выгодным считалось осушать дутье, как предлагал Д. Нейльсон, но технически осуществить это было трудно.

С середины XIX века для стабилизации теплового состояния горна начали эффективно использовать периодическое увлажнение дутья, и эта технология актуальна до сих пор. Более того, начиная с середины 50-х годов XX века, уже постоянное увлажнение дутья стало одним из технологических приемов, позволяющих применять высоконагретое дутье (до 1200 °С) в условиях чрезмерно высоких температур (более 2100 °С) в зонах горения кокса в горне доменной печи.

В 1831 году англичанин Д. Дейвис осуществил вдувание угля в фурмы доменной печи, а его коллега В. Барнетт получил в 1838 году патент на вдувание в печь вместе с дутьем природного газа и нефти. В то время положительного эффекта от этих мероприятий быть не могло из-за низкой температуры фурменных газов. Но и значительно позже - вплоть до 50-х годов XX столетия многочисленные попытки вдувания древесного угля, угольной пыли, нефти и генераторного газа через фурмы в горн доменной печи давали, в основном, отрицательные результаты, теперь уже, главным образом, из-за недостаточно полной газификации углерода вдуваемого топлива в пределах фурменных очагов.

Первые успешные промышленные опыты вдувания тонкоизмельченного угля были проведены в 1950 году на Днепровском металлургическом заводе им. Дзержинского в Днепродзержинске, а первое эффективное вдувание природного газа через воздушные фурмы в горн доменной печи осуществлено в 1957 году на Днепропетровском заводе им. Петровского. Простота использования природного газа, высокая эффективность применения и низкая стоимость делали его вдувание в доменные печи очень выгодным вплоть до начала 90-х годов. Сейчас, в связи с резким подорожанием природного газа в Украине, стала актуальной и экономически целесообразной замена природного газа в качестве добавки к доменному дутью на пылеугольное топливо.

Обогащение дутья кислородом было запатентовано в 1876 году Г. Бессемером. Первая опытная плавка на обогащенном до 22,8% О2 дутье была произведена в 1913 году в Бельгии. Эта технология позволяет интенсифицировать доменную плавку, а в случае выплавки в доменных печах ферросплавов существенно снизить расход кокса.

Наиболее экономически выгодно обогащение дутья кислородом с одновременным вдуванием в горн печи углеводородсодержащих добавок - природного газа, мазута, угольной пыли. Повышение концентрации кислорода в дутье позволяет обеспечить их сжигание в пределах фурменных очагов и поддерживать на оптимальном уровне (1900-2100 °С) теоретическую температуру горения топлива у фурм.

Впервые технология производства передельного чугуна на комбинированном высокотемпературном дутье была осуществлена в 1958 году на Днепровском металлургическом заводе им. Дзержинского в Днепродзержинске.

Повышение давления газа в рабочем пространстве доменной печи впервые запатентовал Г. Бессемер в 1871 году, однако его представление о влиянии повышенного давления на работу доменной печи было ошибочным. Кроме того, техническая реализация этого мероприятия вызывала значительные затруднения. Первая попытка перевода работы доменной печи на работу с повышенным давлением, предпринятая в 1940 году на заводе им. Петровского в Днепропетровске, оказалась безуспешной, так как дроссели, установленные в газоотводах, быстро вышли из строя вследствие абразивного действия запыленного доменного газа. Начиная с 1944 года, с установкой дросселей за газоочисткой, эта технология получила широкое распространение в США, а затем и во всем мире. В настоящее время работа на повышенном давлении газа 1,0-2,5 ати (100-250 кПа) - обязательный элемент технологии доменной плавки, так как значительно увеличивает производительность доменной печи и снижает удельный расход кокса.

Использование обогащенных и окускованных железных руд существенно улучшило показатели доменной плавки. Среди многочисленных усовершенствований технологии подготовки железорудного сырья к доменной плавке наиболее значительными были изобретения конвейерной агломерационной машины в США в 1906 году и технологии производства окатышей из тонких концентратов в Швеции в 1912 году.

В итоге всех конструктивных и технологических усовершенствований современная доменная печь превратилась в очень мощный и совершенный агрегат. Самые крупные доменные печи имеют полезный объем 5000-5500 м3 и выплавляют за сутки 10-12 тыс. т чугуна. Расход топлива на 1 т чугуна на лучших печах мира с учетом вдувания в доменную печь 200-250 кг угольной пыли сократился до 320 кг кокса.

За последние 50 лет многократно делались предсказания и попытки массового вытеснения доменного процесса другими, бескоксовыми. В настоящее время предлагается ряд способов прямого получения железа (Midrex, Romelt (жидкофазное восстановление), Согех и др.). Одним из самых технологичных среди них является процесс Согех производительностью около 800 тыс. т металла в год, который стал первым крупномасштабным промышленным методом бескоксового получения железа, альтернативным доменному. Он опробован в промышленных условиях в 1981-1987 гг. в ЮАР, Южной Корее, имеются проекты строительства в других странах. Однако, как показал анализ, по топливно-энергетическим показателям все новые процессы уступают современной доменной плавке.

Источники

1. Ефименко Г. Г. Металлургия чугуна. Учебник для вузов. / Г.Г. Ефименко, А.А. Гиммельфарб, В.Е. Левченко. – К.: Выща шк. Головное изд-во, 1988. – 351 с.

2. Плискановский, С.Т. Оборудование и эксплуатация доменных печей / С.Т. Плискановский, В.В. Полтавец. – Днепропетровск: Пороги, 2004. – 495 с.

|